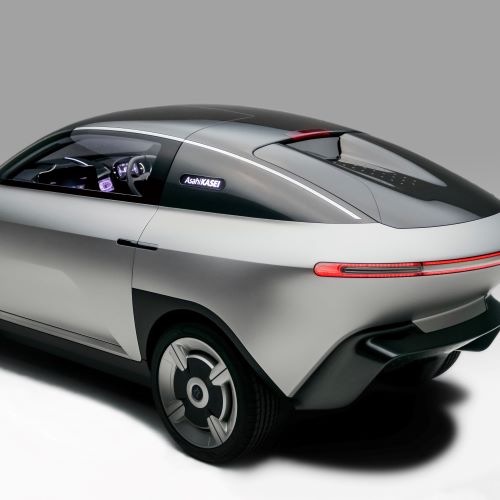

Den „dritten Lebensraum“ aktiv gestalten

Automotive Interieur

“Liebe auf den ersten Blick”: Jahrzehntelang war das Exterieur der entscheidende, emotionale Faktor beim Autokauf. Diese „Emotionalisierung“ wird nun nach und nach auf den Fahrzeuginnenraum übertragen. Ein sich wandelndes Mobilitätsverhalten und die wachsende Autonomie der Autos werden das Fahrerlebnis des Benutzers tiefgreifend verändern. Die Ausstattung im Fahrzeuginnenraum wird ein Schlüsselelement bei der Kaufentscheidung.

Asahi Kasei’s Lösungen tragen maßgeblich zu einem sicheren und komfortablen Fahrzeuginnenraum bei.

Table Of Content

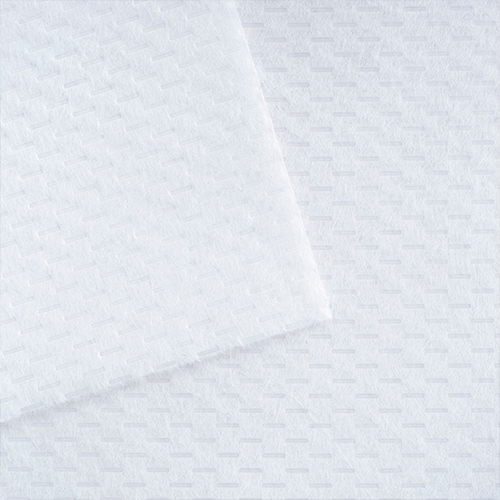

SoForm™

Hervorragende Haptik und Kratzfestigkeit

Der erste Eindruck festigt sich in wenigen Sekunden – genauer gesagt in sieben bis acht. Weil eben der erste Eindruck so entscheidend ist, hat Asahi Kasei mit SoForm™ ein glasfaserverstärktes Polypropylen mit Soft-Touch Oberfläche entwickelt.

Das Material zeichnet sich durch eine hervorragende Kratzfestigkeit bei überzeugender Haptik und Haltbarkeit aus. Darüber hinaus bietet es weitere Vorteile wie hervorragenden Mattglanz, einen geringen Emissionsgrad, sowie eine hohe chemische Beständigkeit und Strukturfestigkeit.

Um diese Kundenanforderungen zu erfüllen, sind derzeit Soft-Touch-Paints, Overmolding oder ein Schaumüberzug notwendig. SoForm™ bietet Alternativen in Hinblick auf Design, Herstellung, Logistik und Wertschöpfungskette des Produktionsprozesses. Da das Material nicht mehr lackiert, umspritzt oder überschäumt werden muss, bietet es dem Kunden zusätzliche Kosteneinsparungen und nachhaltigere Optionen.

Thermylene®

Für mehr Licht und Komfort im Fahrzeuginnenraum

Panoramadächer sind fantastisch – hier sind wir uns einig. Sie erlauben den Fahrzeuginsassen mehr Licht und Rundumsicht und werden mit zunehmender Fahrzeugautonomie weiter in Beliebtheit steigen. Asahi Kasei’s glasfaserverstärktes Polypropylen Thermylene® bietet eine hohe Fließfähigkeit und Kostenersparnisse im Vergleich zu Polyamid. Diese Vorteile ermöglichen zum Beispiel leichtere und größere Rahmen für Panoramadächer.

Diese Eigenschaften sowie die wasserabweisenden und VOC-armen Thermylene®-Qualitäten machen das mobile Wohnzimmer noch komfortabler.

LEONA™ 90G und SG

Für ansprechende und langlebige Oberflächen

Mit größeren Panoramadächern und mehr Licht im Fahrzeug steigt der Bedarf an UV-resistenten Oberflächenmaterialien. Das teilaromatische Polyamid LEONA™ 90G benötigt keine zusätzliche Lackierung und widersteht den härtesten UV-Tests im Außenbereich. Im Innenraum wird es bereits für filigrane und dünnwandige Lüftungslamellen verwendet, die direkt unterhalb der Windschutzscheibe ständig direkter Sonneneinstrahlung ausgesetzt sind.

Das teilaromatische Polyamid 66/6i LEONA™ SG ist der Neuzugang bei Asahi Kasei’s Materialien für den Fahrzeuginnenraum. Neben einer hohen Steifigkeit und einer verbesserten Fließfähigkeit zeichnet es sich durch eine überlegende Oberflächenqualität aus. Diese wird ohne zusätzliche Oberflächenbehandlung oder -beschichtung erreicht. Für sichtbare Teile im Automobilinnenraum müssen somit weder bei der Oberflächenoptik noch bei den mechanischen Eigenschaften Kompromisse eingegangen werden. Zu den Anwendungsgebieten zählen beispielsweise Lüftungslamellen, Armlehnen, Abdeckungen oder Türgriffe.

TENAC™

Man riecht den Unterschied

Die Luftqualität im Fahrzeuginnenraum wird wichtiger. Mit dem zunehmenden Einsatz von Kunststoffen im Auto wird die Reduzierung von VOCs (Volatile Organic Compounds) zu einem Schlüsselfaktor. VOCs sind kohlenstoffbasierte Gase, die bei Raumtemperatur aus Kunststoffen in die Luft abgesondert werden können – insbesondere in neu produzierten Autos. In geschlossenen Umgebungen können diese Gase zu Beschwerden wie Kopfschmerzen oder Übelkeit führen.

Als der weltweit einzige Hersteller von Homo- und Copolymer-POM unter dem Markennamen TENAC™, entwickelte Asahi Kasei ein VOC-armes Material – bereits viele Jahre bevor sich die Automobilindustrie mit diesem Thema beschäftigte. TENAC™ hat die niedrigste VOC-Emissionsklasse der Welt und erfüllt damit spielerisch die hohen Standards aller OEMs weltweit. Darüber hinaus machen Eigenschaften wie geringe Reibung, Kratzbeständigkeit und eine hohe mechanische Festigkeit das Material zu einem geeigneten Werkstoff für Anwendungen im Automobilbereich. So wird es beispielsweise in Schiebereglern für die Sitzverstellung, Lordosenstützen für den Sitzkomfort oder Sicherheitsgurtdrucktasten eingesetzt.

Asahi Kasei hat kürzlich eine VOC-arme TENAC™ Qualität entwickelt, die Aluminiumflocken als Füllstoff verwendet. Es sieht aus und fühlt sich an wie Metall und zeichnet sich durch eine hohe Kratzbeständigkeit bei gleichzeitiger Verbesserung der Luftqualität im Auto im Vergleich zu anderen Materialien aus.

DINAMICA®

DIE Premium-Mikrofaser

Verschärfte Umweltvorschriften stellen die Automobilindustrie vor große Herausforderungen. Dinamica®, eine Premium-Mikrofaser, bietet Komfort und Luxus und unterstützt gleichzeitig die Automobilhersteller bei der Erreichung ihrer ehrgeizigen Umweltziele. Das Material bekleidet weltweit den Innenraum der modernsten Fahrzeugmodelle wie das Mercedes-Benz AVTR Konzeptfahrzeug, den Volkswagen ID.3 oder den neuen Audi Q2.

Miko, eine italienische Tochtergesellschaft der in den USA ansässigen Sage Automotive Interiors (Mitglied der Asahi Kasei Gruppe), ist Hersteller der Mikrofaser Dinamica®. Das Material bekleidet vornehmlich Autositze und Kopfstützen, sowie Dachhimmel, Türverkleidungen oder auch Lenkräder.

Dinamica® wird zum Teil aus recyceltem Polyester hergestellt (der Recyclinganteil variiert je nach Produktlinie und Anwendung). Das geschieht ohne Verwendung organischer Lösungsmittel*, sondern in einem wasserbasierten Verfahren.

Das von Dinamica® genutzte Herstellungsverfahren ermöglicht es, den Anteil neuer Rohstoffe zu verringern, da ein Teil der recycelten Fasern von Abfallprodukten verwendet wird, die sonst auf Mülldeponien oder in Verbrennungsanlagen landen würden. Dadurch werden die CO2-Emissionen und andere mit diesen Verfahren verbundene Umweltauswirkungen reduziert.

*Zum Beispiel DMF und Trichlorethylen, die zur Herstellung synthetischer Materialien verwendet werden können.

Precisé™

Der geräuschdämmende Vliesstoff

Strenge Lärmverordnungen sind eine Herausforderung für die Automobilindustrie. Die Verordnung Nr. 51-031 der Vereinten Nationen aus dem Jahr 2016 reguliert bei neu hergestellten Fahrzeugen deutlich den nach außen abgestrahlten erlaubten Geräuschpegel.

Dazu ändert sich die Mobilität gerade grundlegend – und damit auch die Geräuschwahrnehmung der Fahrzeuginsassen im Innenraum. Laut der Asahi Kasei Europe Automotive Interior Survey 2019 betrachten 16,1% der Umfrageteilnehmer das Fahrgeräusch als größtes Ärgernis im aktuellen Fahrzeug. Mit Blick auf das Automobil der Zukunft wird die Unterdrückung von Straßen- und Motorgeräuschen nach innen und außen noch wichtiger werden.

Precisé™ ist ein dreilagiger Faserstoff mit einer ultradünnen Mittelschicht. Das Material verbessert signifikant die Geräuschdämmung von Fahrzeugen und trägt dazu bei, die strengen Lärmverordnungen einzuhalten. Precisé™ erreicht dies, ohne Gewicht oder Größe der Zielapplikation zu erhöhen.

Dämmungen im Motorraum, unter dem Armaturenbrett oder auch im Fußraum tragen dazu bei, die Abstrahlung des Motorenlärms nach außen oder in den Innenraum zu reduzieren. Hierfür werden normalerweise schwere oder dicke Materialien mit guten Eigenschaften bei der Geräuschdämmung eingesetzt. Die Nutzung von Precisé™ also Epidermismaterial kann diese Materialien dünner und leichter machen. Das trägt zu einer generellen Reduzierung von Material und Kosten bei.

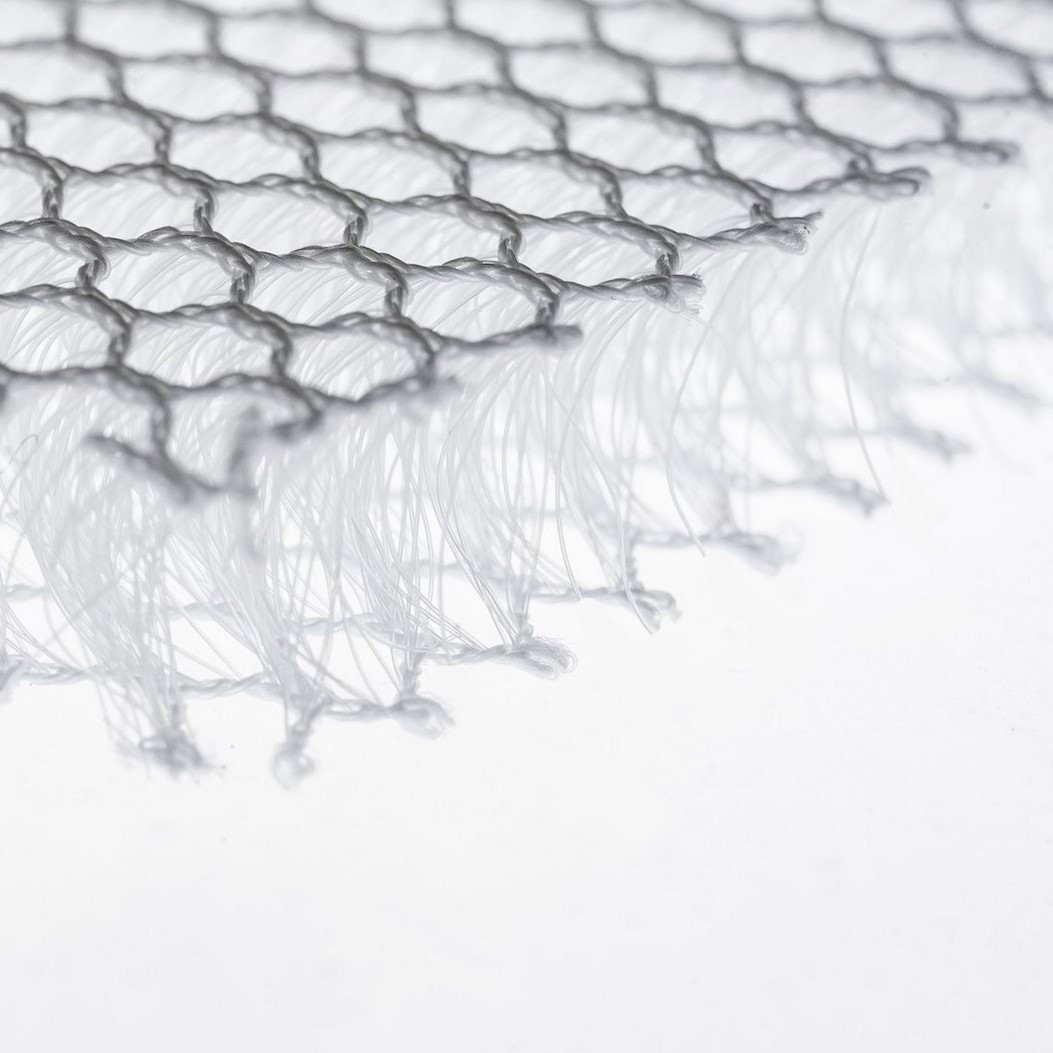

Cubit™

Knit-Fabric Material für verbesserten Komfort

Cubit™ ist ideal für Innenraumanwendungen, bei denen Haltbarkeit, Belastbarkeit, Pflegeleichtigkeit sowie Komfort gefragt sind. Es handelt sich um ein innovatives honigwabenförmiges Fasermaterial, das aus einer Vorderfläche, einem Verbindungsteil und einer Rückfläche besteht. Durch seine Elastizität sowie die vertikale und horizontale Dehnbarkeit trägt das Material zu einem hohen Dämpfungskomfort bei. Darüber hinaus wird durch seine Netzstruktur eine verbesserte Atmungsaktivität und Belüftung erreicht.

Die Anwendung von Cubit™ direkt unter der obersten Schicht von Autositzen oder Armlehnen erhöht die Lichtdurchlässigkeit und ermöglicht eine unbegrenzte Farbanpassung in Kombination mit anderen Materialien oder LED-Leuchten.

Die Vorder- und Rückseiten bestehen aus Polyesterfasern (recycelte und wiederverwertbare Polyesterfäden), und etwa 40% der Rohstoffe des Verbindungsfadens PTT (Polytrimethylenterephthalat) sind pflanzenbasiert. Als Alternative zu Urethan trägt Cubit™ auch zu Leichtbauanwendungen bei.

Cubit™ kann als Basismaterial für Fahrzeuginnenteile wie Autositze, Instrumententafeln, Türverkleidungen und Armlehnen verwendet werden.

Duranate™ & Duranol™

Beschichtungsadditive für langlebige Oberflächen

Das auf Hexamethylendiisocyanat (HDI)-Basis entwickelte Polyisocyanat Duranate™ ist ein Beschichtungsadditiv, das Polyurethanbeschichtungen neben einer ausgezeichnete Beständigkeit gegen Witterung und Chemikalien hohe Elastizität, Abriebfestigkeit, Haftung sowie Trocknungeigenschaften verleiht. Mit dieser Vielfalt an Eigenschaften und Typen eignet sich Duranate™ insbesondere für Anwendungen im Automobilbereich.

Duranol™ ist ein Polycarbonatdiol (PCD)- basiertes Additiv, das Polyurethanen neben einer ausgezeichneten Haltbarkeit auch eine verbesserte Beständigkeit gegen Feuchtigkeit und Chemikalien verleiht. Es eignet sich somit für Anwendungen, die eine besonders lange Haltbarkeit erfordern, wie z. B. Leder und Kunstleder. Mit seiner hohen Löslichkeit trägt Duranol™ maßgeblich zur Reduzierung von Lösungsmitteln in wasser- und lösungsmittelbasierten Beschichtungen bei.

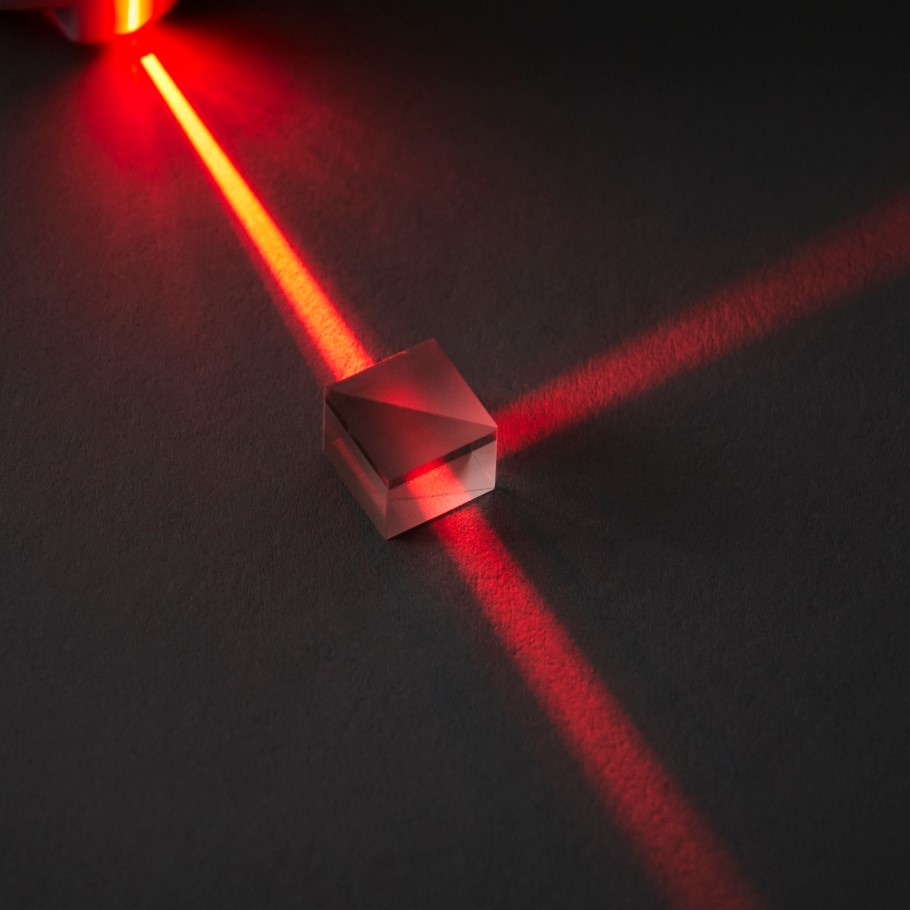

WGF™

Verbesserte Sichtbarkeit und Langlebigkeit von HUDs

Wenn Sie eine spiegellose Digitalkamera haben, dann ist WGF™ sehr wahrscheinlich darin verbaut. Dieses filmbasierte Drahtgitter-Polarisationsmaterial findet nun seinen Weg in Head-up-Displays und Fahrerüberwachungssystemen. Die Vorteile sind eine deutlich erhöhte Hitzebeständigkeit und Sichtbarkeit.

Die Zahl der mit HUD ausgestatteten Fahrzeuge nimmt in den letzten Jahren beständig zu. Das zunehmende Sichtfeld der HUDs erhöht gleichzeitig die Anforderungen an deren Hitzebeständigkeit. Mit WGF™ im Strahlengang des HUDs kann der Einfluss von Sonnenlicht und anderen Lichtquellen deutlich verringert werden.

Neben den hervorragenden Polarisationseigenschaften in einem weiten Wellenlängenbereich zeichnet sich diese Folie sowohl durch eine leichte Verarbeitbarkeit (einfaches Laminieren, Biegen, Profilschneiden usw.) als auch durch eine ausgezeichnete Wärmebeständigkeit aus.

Zu den Anwendungsbereichen für WGF™ zählen unter anderem HUDs, Fahrerüberwachungssysteme (DMS), IR-Sensoren, Head-Mounted-Displays (HMD) oder Digitalkamera-Sucher.